Pre-engineering, ook wel bekend als conceptengineering of conceptfase, is de eerste stap in het realiseren van projecten. Pre-engineering vormt de basis voor succesvolle projecten. Het is een cruciaal stadium waarin de visie van een project wordt gevormd en waar de eerste fundamenten worden gelegd. In dit artikel bespreken we de stappen om deze essentiële conceptfase tot een groot succes te maken. Hou er rekening mee dat er niet perse een goed of fout is als het om projecten gaat. “Er zijn meerdere wegen die leiden naar Rome.”

Ga direct naar:

Wat is een projectscope?

De scope geeft de omvang van het project weer. Het identificeert de doelstellingen, vereisten en randvoorwaarden van het project. De scope vormt de basis van het project en is de leidraad van het project.

Wat zijn stappen voor het opstellen van de scope?

- Beschrijf de doelstelling van het project, volgens de SMART-richtlijnen.

- Definieer de subdoelstellingen, volgens de SMART-richtlijnen.

- Definieer de randvoorwaarden van de scope.

Bijvoorbeeld:

- Scope: “De scope bedraagt het ontwerpen, leveren, aansluiten en testen van twee transportbanden. Betrokken sectoren zijn: elektrisch, automatisering, mechanisch en civiel. Daarnaast wordt er een risk assessment, volgens de CE-norm en SIL-classificering, gedaan.”

- Doelstelling: “Fabriek A wil voor 1 maart 2026 een output verhoging hebben van 24 pallets per uur.”

- Randwaarden: “De transportbanden moeten twee kanten op kunnen bewegen, daarnaast moet het worden gebouwd voor Europallets en Blokpallets.”

Waarom stel je een scope op?

In pre-engineering is de eerste stap het opstellen van de scope. Waarom? De oplossing voor het probleem ligt soms anders dan in eerste instantie gedacht. Eerste voorbeeld: Een klant denkt dat er een grotere pomp nodig is in het proces. De onderliggende klantvraag is: “Ik wil meer flow creëren binnen mijn proces.” Om die flow te creëren is er wellicht een andere oplossing dan de aanschaf van een nieuwe pomp. In dat geval is een bijkomend voordeel de vermindering van investeringskosten.

Tweede voorbeeld: Een klant denkt dat er een nieuwe machine nodig is in het proces. De onderliggende klantvraag is: “Ik wil meer output generen.” Om die output te creëren is er wellicht een andere oplossing dan de aanschaf van een nieuwe machine. Denk aan het verbeteren van de huidige machine, waardoor die de gewenste capaciteit kan behappen. Dat scheelt tijd en geld.

Kortom: Het goed definiëren van je scope kan voor een betere oplossing zorgen voor de klant!

Proces Flow Diagram

Pre-engineering kan je op verschillende manieren benaderen. Om dit in te kaderen gaan we uit van een Brown Field situatie in de proces industrie. Na het opstellen van de scope, is het tijd voor het concept proces. Het concept proces start met het opstellen van een Proces Flow Diagram (PFD).

Wat is een PFD?

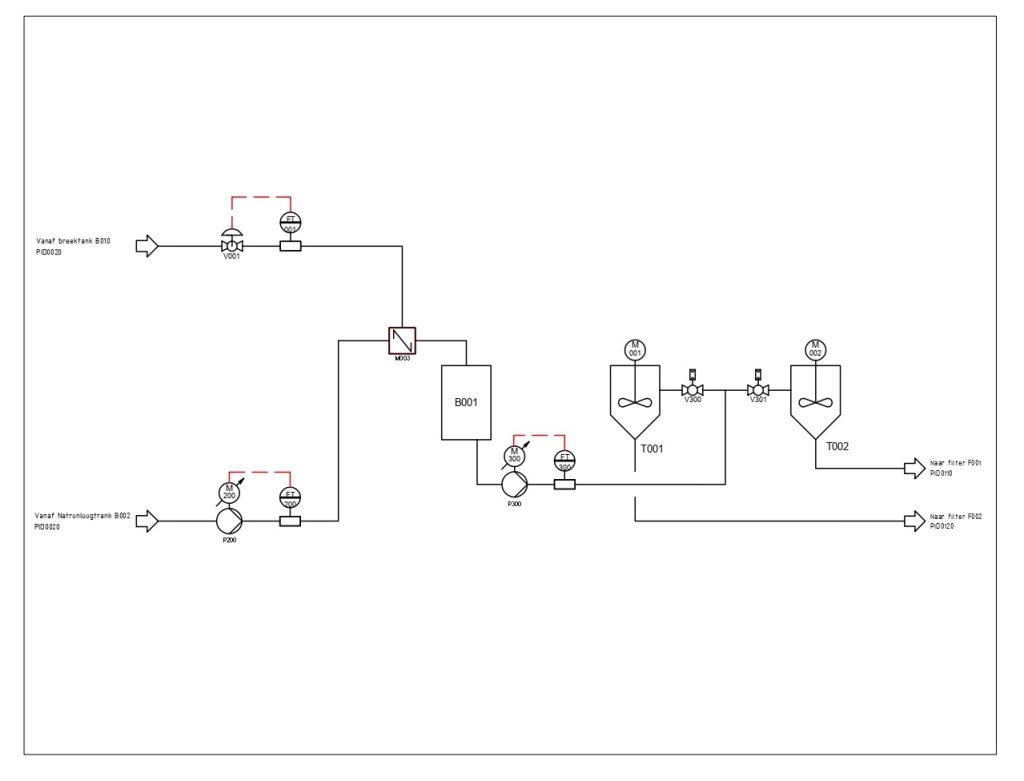

PFD is eigenlijk een “schematische kaart” van het fabrieksproces. Het laat zien welke stappen nodig zijn en welke apparatuur en machines worden gebruikt om het proces uit te voeren. Het geeft de hoofdstromen en -producten, machines en capaciteiten nodig voor het proces, eenvoudig weer. Daarnaast kan de PFD, als de klant dat wil, de mediumstroom weergeven om zo de massabalans door de fabriek in kaart te brengen. De PFD van de pre-engineering is het startpunt voor startpunt voor verdere engineeringswerkzaamheden.

Hoe maak je een PFD?

Er zijn twee manieren om een PFD te maken: je kunt voortbouwen op een bestaand PFD, of er compleet nieuwe PFD ontwerpen. In beide gevallen heb je documenten van het proces nodig, zoals PFD’s, P&ID’s en opstellingstekeningen, nodig.

Het nieuwe ontwerp kan zowel op papier, als met behulp van software zoals AutoCAD worden gemaakt. Dit is afhankelijk van de wens van de klant.

Wil je een voorbeeld zien van hoe een PFD eruit kan zien? Bekijk dan de onderstaande afbeelding. In deze pre-engineering PFD, wordt een fictief proces weergegeven, namelijk het doseren van water en natronloog via een statische menger in een buffertank. Vervolgens wordt het mengsel vanuit deze buffertank gedoseerd in één van de twee meng tanken. Vanuit de meng tanken wordt het homogene mengsel naar het volgende procesdeel gepompt.

Piping and Instrumentation Diagram

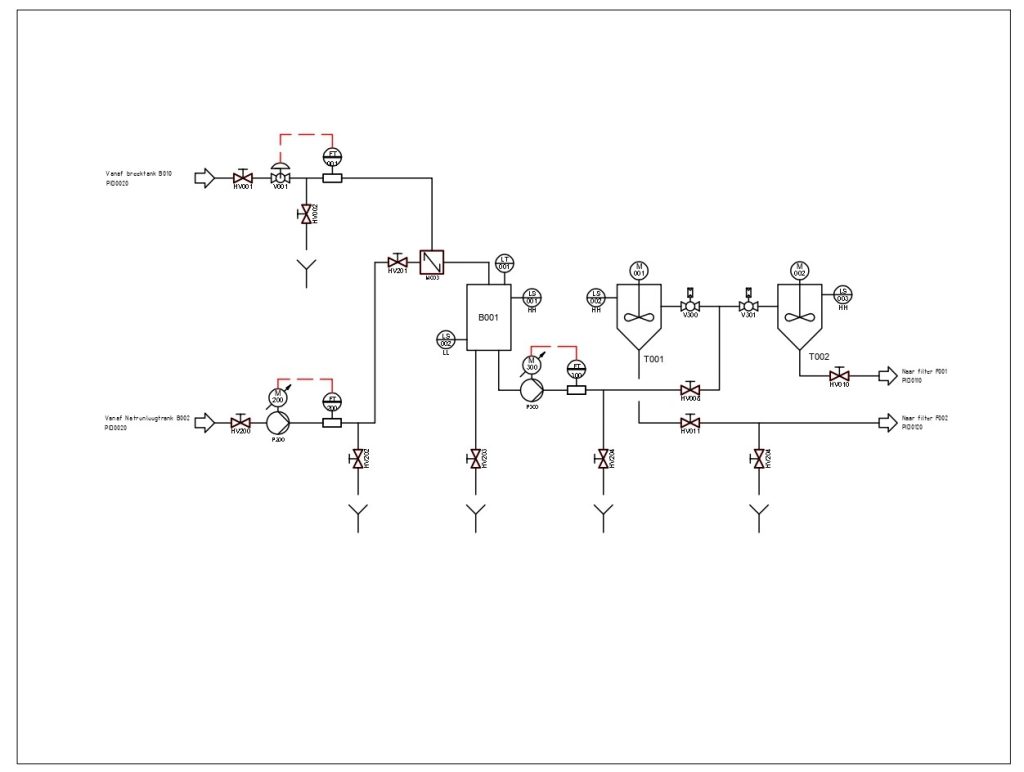

Na de PFD ga je, in deze pre-engineering fase, de Piping and Instrumentation Diagram (P&ID). Deze wordt opgesteld aan de hand van de eerder gemaakte PFD. Pak de PFD erbij en kijk wat er nodig is om het proces goed beheersbaar, meetbaar, beïnvloedbaar en regelbaar te maken.

Wat is het verschil tussen een PFD en P&ID?

Een Proces Flow Diagram (PFD) illustreert de stappen van een proces in de juiste volgorde. Daarentegen is een Piping and Instrumentation Diagram (P&ID) gedetailleerder van aard. Bij een P&ID wordt ook rekening gehouden met onderhoudsvereisten, in line control (zoals regelkleppen en drukmeting), indicatoren voor trouble shooting, drainleidingen, by-passes, en meer.

Voorbeelden van P&ID onderdelen zijn:

- Kleppen + identificatie

- Pompen + identificatie

- Leidingwerk + afmetingen

- Meetinstrumenten

- Stroomrichtingen

- Vereisten als fittingen, afvoer, luchtopeningen

- Kwaliteitsniveau

- Vergrendeling

- Capaciteit

Verder dient een P&ID als input voor risicoanalyses, zoals een Hazard and Operability Study (HAZOP). Door middel van onder andere een HAZOP en Functional Design Specification (FDS ) wordt de P&ID continue aangepast. Het is als ware een “levend” document tot over wordt gegaan op de Request for Tenders (RFQ). Vanaf dit punt is het cruciaal voor het projectoverzicht om de P&ID te bevriezen. Dit betekent dat de P&ID niet meer mag worden gewijzigd, tenzij er een goede reden voor is.

Door de P&ID te bevriezen kunnen ook de bijbehorende documenten worden afgerond en definitief gemaakt, zoals de equipmentlijst, FDS, enzovoorts. Bovendien draagt het bij aan een beter overzicht tijdens het opstellen van de RFQ, waardoor je fouten minimaliseert. Hieronder zie je een voorbeeld van een P&ID, dat voortbouwt op de eerder weergegeven PFD.

Wat is een procesbeschrijving?

Tijdens de pre-engineering maak je ook een procesbeschrijving. De procesbeschrijving biedt een gedetailleerde uitleg van wat wordt weergegeven in het Proces Flow Diagram (PFD) en het Piping and Instrumentation Diagram (P&ID). Het is te vergelijken met een “recept”, wat we het makkelijkst kunnen uitleggen met een voorbeeld.

Een typisch voorbeeld van een procesbeschrijving is als volgt:

“Het proces begint met het vullen van tank B met een specifiek volume water, nauwkeurig gemeten door een massaflowmeter. Na het doseren van het water, wordt de weegsilo gevuld vanuit tank A naar silo A. De hoeveelheid in silo A wordt geregeld door weegcellen tot het gewenste streefgewicht X is bereikt. Zodra het vullen voltooid is, kan de dosering vanuit silo A naar tank B starten.

Op basis van het ingestelde gewicht wordt de grondstof met de gewenste precisie gedoseerd in tank B, met behulp van een doseersluis. Na het doseren van de grondstof wordt de tank geroerd. Zodra het product homogeen gemengd is, wat wordt gemeten door de pH-sensor, kan het product getransporteerd worden naar de gereed product tank C.”

Wat is een opstellingstekening?

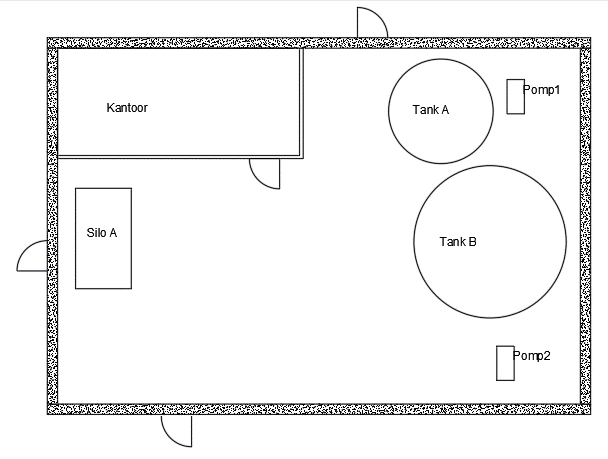

Een opstellingstekening, ook wel bekend als lay-out, is een overzicht van alle installaties en faciliteiten voor je gebouw. Bij het creëren van de lay-out moet je rekening houden met verschillende factoren, zoals de ruimte die nodig is voor apparatuur.

Bijvoorbeeld: Je wilt een tank plaatsen met een diameter van 2 meter. Dan moet je ook rekening houden met ruimte voor een pomp naast de tank. Dit bevordert efficiënt onderhoud en zorg ervoor dat operators Dit helpt bij efficiënt onderhoud en zorgt ervoor dat operators, tijdens het proces, gemakkelijk toegang hebben tot de benodigde apparatuur. Met behulp van een opstellingstekening, kun je dit duidelijk in kaart brengen. Zo is, in de onderstaande afbeelding, pomp 2 uitstekend bereikbaar voor het personeel, met een vrije route en voldoende ruimte voor onderhoud. Bij pomp 1 is dit niet het geval.

Veiligheid staat voorop bij het plannen van de opstellingstekening. Denk aan veiligheidseisen zoals het plaatsen van een overdrukventiel op een silo, om mogelijke explosies te voorkomen. Zorg ervoor dat er geen looppaden zijn in de richting van het overdrukventiel om letsel te voorkomen. Houd nooduitgangen en -routes altijd vrij en zorg voor voldoende sprinklerbeveiliging in het gebouw.

In bovenstaand voorbeeld zie je dat er drie deuren uit het gebouw leiden. Valt het je ook op, dat de locatie van Silo A één van de uitgangen blokkeert? Als dit een nooduitgang is, kan de plaatsing van Silo A ervoor zorgen dat de ruimte niet meer aan de eisen voldoet.

Daarnaast is het belangrijk om de opslag van chemicaliën veilig te organiseren. Door alle aspecten zorgvuldig te overwegen en te integreren in de opstellingstekening van je gebouw, creëer je niet alleen een efficiënte werkomgeving, maar ook een veilig en goed georganiseerde fabriek die voldoet aan alle nodige voorschriften.

Wat is een equipmentlijst?

De equipmentlijst, wellicht niet de meest opwindende taak, is ontzettend belangrijk voor elk project en is ook onderdeel van de pre-engineering fase. Het begint met het identificeren en opnoemen van alle componenten die op het Piping and Instrumentation Diagram (P&ID) staan. Elk onderdeel wordt nauwkeurig ingedeeld en voorzien van specificaties, zoals het drukbereik en het medium dat erdoorheen stroomt, bijvoorbeeld water, olie of lucht.

Waarom is het gebruik van een P&ID belangrijk? Omdat de P&ID meer gedetailleerde informatie biedt dan het Proces Flow Diagram (PFD). Waar het PFD zich richt op de algemene procesflow en de belangrijkste apparatuur, geeft het P&ID een gedetailleerd overzicht van alle componenten die betrokken zijn.

Het bijhouden van de equipmentlijst is een cruciale taak gedurende het project. Als je dit niet goed doet, kan het leiden tot chaos en zelfs het risico dat het project opnieuw moet worden uitgevoerd. De equipmentlijst begint in de pre-engineeringsfase en wordt bijgewerkt tot aan de uitvoering. Tip van Flip: Hou, bij het opstellen van de equipmentlijst, rekening met de standaard componentenlijst van de klant. Zo voorkom je onnodige duplicatie van equipment en bevorder je standaardisatie binnen de fabriek.

Waar gebruik je een equipmentlijst voor?

De equipmentlijst wordt gebruikt voor verschillende doelen, zoals: het verkrijgen van offertes, het opstellen van preventieve onderhoudsplannen, het leveren van eindproducten aan het einde van het project, en het bieden van een overzicht van alle betrokken componenten.

Wat is een FDS?

Een Functional Design Specification (FDS) is een handleiding die jouw proces omzet in een gedetailleerde beschrijving voor software. Het is een handboek voor de programmeurs om de software nauwkeurig op te bouwen, die vervolgens wordt gebruikt om het proces aan te sturen.

In de FDS wordt het proces nog gedetailleerder op papier gezet. Het geeft aan welke kleppen op welk moment moeten openen en welke kleppen moeten worden geactiveerd, met een stapsgewijze programma-sequentie. Daarnaast worden ook de veiligheidsvoorschriften vastgelegd, zoals interlocks. Bijvoorbeeld: “Als pomp A draait, mag klep B niet worden geopend.”

De FDS speelt een cruciale rol bij het programmeren van de Programmable Logic Controller (PLC), waarbij alle veiligheidsvoorschriften en processtappen correct worden geïmplementeerd in de software. Kortom: De FDS is een onmisbaar document voor een soepel en veilig verloop van het proces.

Wat is een RFQ?

Een RFQ is een Request for Quotation, letterlijk vertaald: “Offerteaanvraag”. Het doel van een RFQ is offertes te verzamelen en een budgetraming op te stellen. Waar het bij kleinere projecten vaak wordt overgeslagen, is het bij grootschalige projecten (waar meerdere partijen bij betrokken zijn zoals elektrotechnische, mechanische, civiele en transportbedrijven) een noodzakelijke stap.

Waarom? Bij grotere projecten is het vaak nodig om meerdere bedrijven te vragen om een offerte, zodat je een geschikt bedrijf voor de klus kunt vragen. In de RFQ is het daarom essentieel dat de werkzaamheden duidelijk zijn omschreven, zodat alle aannemers dezelfde informatie hebben en vergelijkbare aanbiedingen kunnen doen. Op deze manier kun je een eerlijke vergelijking maken tussen verschillende bedrijven.

Het opstellen van een concept RFQ is essentieel tijdens conceptengineering, om een overzicht te houden van de ontvangen budgetoffertes, vooral bij grotere projecten. Het speelt een belangrijke rol in het projectmanagement. Tijdens de conceptfase is de RFQ niet zo gedetailleerd als in de basis- of detailengineering. In een volgend artikel zullen we dieper ingaan op de details van de RFQ en het opstellen ervan.

Wat is CAPEX?

CAPEX staat voor Capital Expenditures, wat verwijst naar kapitaaluitgaven of investeringsuitgaven. Het omvat de totale kosten van het project en wordt vaak gecombineerd met ROI (Return on Investement) en TCO (Total Cost of Ownership).

De laatste stap in pre-engineering wordt gedaan met een budgettering, ofwel CAPEX-inschatting. In dit stadium wordt de schatting gemaakt met een marge van ongeveer 10 tot 15%. Dit is van cruciaal belang om een duidelijk beeld te krijgen van de financiële impact en om de terugverdientijd en totale eigendomskosten te evalueren.

Jouw project, van pre-engineering tot realiteit!

In de wereld van concept engineering is het creëren van efficiënte en effectieve oplossingen van onschatbare waarde. Of het nu gaat om het optimaliseren van bestaande installaties of het ontwerpen van nieuwe, innovatieve oplossingen. Ons team staat klaar om jouw visie werkelijkheid te maken.

We begrijpen de complexiteit en de impact die het kan hebben op jouw bedrijfsvoering. Wil je meer weten of ondersteuning bij jouw technische vraagstuk? Bel (085-0654131) of mail ons via info@redworx-engineering.com. Je kunt natuurlijk ook gewoon gezellig langskomen voor een lekker bakje koffie.

Laten we samen kijken hoe we jouw ideeën tot leven kunnen brengen!